Coriolis og Eötvös

/Det er en stund siden siste innlegg, hovedsakelig fordi jeg ikke har gjort noe veldig spennende i det siste som jeg ikke har skrevet om før, og det nye jeg har lært er forbundet med prosjekter jeg enda ikke er ferdig med. Men nok om det.

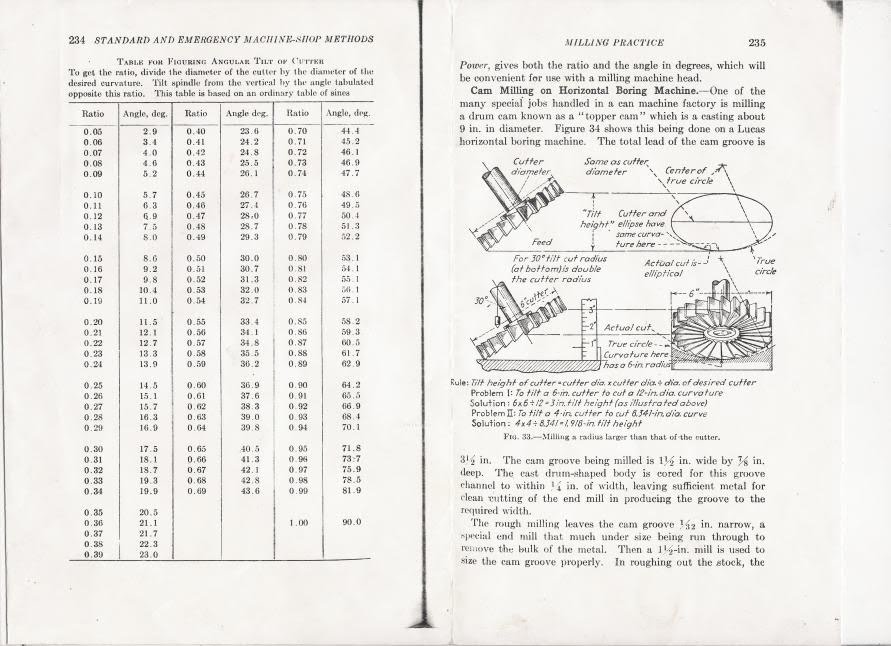

Vi har i det siste lært mye om ballistikk og ammunisjon. Dette er et bredt tema som kan forklares bedre av andre enn meg, og det finnes allerede flust med informasjon på nettet om prosjektiler, aerodynamikk og der tilhørende ballistikk i alle dets faser gjennom prosjektilets flukt fra tennstempel til mål. Men jeg kan nevne at det primært sett er 4 faser; indreballistikk, overgangsballistikk, ytreballistikk og terminalballistikk.

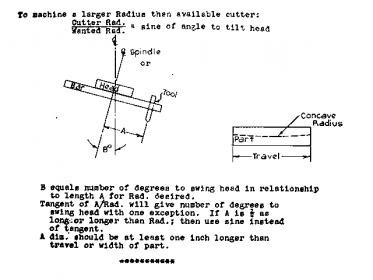

Bildet over har lite med det jeg vil skrive om å gjøre, men det er et interessant bilde som viser trykkbølger fra kruttet og soniske trykkbølger fra prosjektilet. Det er tatt ved hjelp av Schlieren fotografi.

Det jeg derimot vil skrive om er fysiske effekter vi kan observere ved skyting på langt hold, og dermed dreier seg om ytreballistikken.

Corioliseffekten

Du har kanskje hørt om Corioliseffekten før, f.eks. fra meteorologer som snakker om tropiske stormer og orkaner og hvordan de spinner. Oppkalt etter den franske viteskapsmannen Gaspard-Gustave de Coriolis, og beskriver bevegelse til objekter i et roterende system sett fra et roterende referansepunkt.

Det er mye usann og dårlig informasjon der ute om den tilsynelatende mystiske Corioliseffekten og hvordan den endrer hvilken vei vannet snurrer når man tømmer det ut av et badekar eller lignende på den nordlige kontra sørlige halvkule. Dette er selvsagt bare tull og har ikke noe med godeste Herr Coriolis å gjøre. Derimot påvirker den hvilken vei orkaner spinner på de to halvkulene, mot klokka på den nordlige, og med klokka på den sørlige.

Men Corioliseffekten er en ting man som skytter kan komme til å måtte ta hensyn til dersom det skytes på ektreme hold, type 800 meter eller mer. Vi var kun så vidt borti det på skolen, og den utgjør på ingen måte et utslag som er vesentlig for de aller aller fleste skyttere, men den omhandler hvordan jordens rotasjon påvirker kulens treffpunkt. Og det synes jeg er interessant.

Denne vakre blå oblate sfæroiden som vi kaller hjem spinner rundt sin egen akse, fra vest mot øst. Mot klokka sett fra nordpolen.

Man kan ved første øyekast tenke seg at dersom man skyter over veldig lange avstander vil jorda snurre av gårde under kula og den vil lande et sted til høyre eller venstre for der man siktet, fordi mens kulen var i luften har målet flyttet seg litt p.g.a. det i motsetning til kula fortsatt var festet til kloden og fortsatte å snurre med samme hastighet. Dette er bare halvparten av sannheten og dersom vi hadde stått nettopp på nordpolen og skutt sørover ville akkurat dette skjedd.

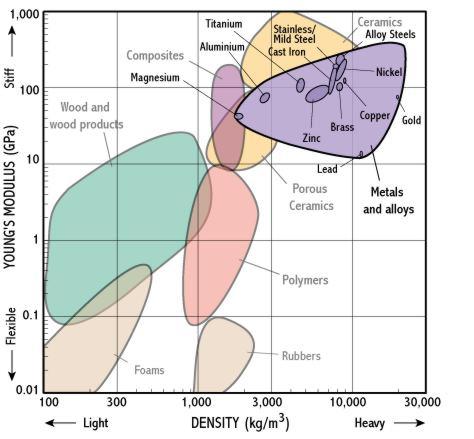

Jorden har en hastighet på 1 rotasjon om dagen, som tilsvarer 0,000694 RPM.

Den har en omkrets på ca. 40075 km ved ekvator, og dette gir den en "overflatehastighet" på rundt 1650 km/t ved ekvator.

Dette tilsvarer ca. 460 m/s. Siden jorden spinner om sin akse vil denne overflatehastigheten gradvis gå mot 0 når vi beveger oss mot nordpolen eller sørpolen.

Hvis vi hadde skutt i rett linje langs en lengdegrad som på bildet over ville kulen skjenet til vår høyre siden vi skyter fra en posisjon som har tilnærmet 0 overflatehastighet og ned til ekvator der bakken spinner med 460 m/s i forhold til oss. Så rent hypotetisk sett, hvis vi hadde kunnet skyte et prosjektil fra nordpolen til ekvator, på ett sekund, og dette prosjektilet fulgte jordens krumning, ville det ha havnet 460 meter til høyre for der vi siktet.

Dersom man skyter fra ekvator og mot nordpolen blir det ikke nødvendigvis mer tricky, men ved første tanke kunne man tenkt seg at prosjektilet vil skjene mot venstre siden jorden igjen spinner under kulen. Men dette er ikke tilfellet. Ja, jorden spinner under kulen, men vi skjøt fra et punkt med høy bakkehastighet og oppover der jordens omkrets er mindre og dermed har lavere bakkehastighet. Kulen ble skutt ut med 460 m/s mot høyre (siden jorden snurrer mot vår relative høyre i dette scenarioet) og vil derfor etterhvert ha høyere hastighet mot øst enn jorden lenger nord som ikke vil klare å "catche opp" med kulen og den vil "dra fra" jorden og treffe høyre for mål.

Dersom man skyter fra ekvator og mot sørpolen vil kulen fortsatt bevege seg østover, men det vil relativt til skytteren virke som den går mot venstre.

Størrelsen på Corioliseffekten avhenger altså av hvor lenge kulen oppholder seg i luften og hvor stor endring i bakkehastighet det er mellom skytter og mål. Som et praktisk eksempel kan vi prøve å se hvor mye det har å si dersom vi skyter 2000 meter fra S30 og mot sørpolen.

Jorden er delt inn med et tenkt koordinatsystem som er pakket rundt kloden og deles opp i breddegrader og lengdegrader.

Breddegradene går øst-vest og representerer posisjon mellom nordpolen og sørpolen i grader fra ekvator.

Lengdegrader går nord-sør og representerer posisjon mellom øst og vest i grader fra null-meridianen som går gjennom Greenwich i London

1 breddegrad er ca. 111 km. Disse gradene deles så opp i 60 minutter (') og deretter opp i 60 sekunder ("). Ett sekund breddegrad er ca 30,8 meter. 2000 meter blir da 64,935 sekunder breddegrad.

2000 meter sør fra S30° langs null-meridianen blir da S30° 1' 4,935" E0° 0' 0" eller -30.018038 0 om vi bruker desimalgrader.

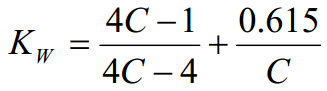

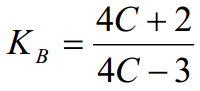

For å finne omkretsen til denne breddegradslinjen tar vi:

Der rlat er jordens radius ved denne breddegraden fra jordens sentrum, (holder vanligvis med 6378.137 km), men i vårt tilfelle er det 6372.819 km for målet og 6372.824 for vår posisjon. Dette ble funnet med denne kalkulatoren.

Lat er kort for latitude som er engelsk for breddegrad, og lengdegrad er forøvrig longitude. I vårt tilfelle er det kjekt å bruke desimalgrader fordi det er enklere å regne med og vi bruker da 30.018038 for målet og 30 for vår posisjon.

Jordens omkrets ved denne breddegraden blir da 34670,7404348 km i forhold til startposisjonen vår som er 34677,0723587 km. Forskjellen i omkrets er 6331,923 m. Med litt rask matte kommer jeg frem til at forskjellen i bakkehastighet mellom disse breddegradene er 0,073 m/s. 7,3 centimeter i sekundet. Så hvis kula bruker, la oss si 3 sekunder, på å komme frem så havner den ca 22 cm til venstre. Bare pga. jordens rotasjon. Finurlig!

Denne effekten gjelder hovedsakelig ved baner som går nord-sør og vil avta ettersom man skyter mer og mer mot øst eller vest og jo nærmere man kommer ekvator.

Det som antakeligvis enda færre vet er at treffpunktendring ved skyting i øst-vest har svært lite med Coriolis å gjøre. Det er mye surr rundt dette også og mange som snakker om Corioliseffekten vet ikke eller glemmer å nevne at den har så godt som ingen innvirkning ved skyting rett øst og vest. Det var her jeg lærte noe nytt. Det er nemlig en effekt som heter Eötvös effekten.

Eötvös effekten

Oppkalt etter den ungarske fysikeren Loránd Eötvös, og er enkelt forklart en endring i oppfattet tyngdekraft på en masse grunnet endring i sentrifugal akselerasjon mot øst eller vest.

Denne effekten har egentlig ikke noe særlig med skytterverdenen å gjøre, og mer med fysikk og aerospace, og blir blant annet nevnt av Einstein i hans teori om relativitet. Både Coriolis og Eötvös effekten har mye mer praktisk betydning for f.eks. artilleri.

Men likeså er det denne effekten som forårsaker treffpunktendring opp eller ned ved skyting på lange hold øst-vest. Man kan si at Coriolis på sett og vis også spiller en liten rolle her, med tanke på at målet kommer nærmere kula ved skyting mot vest og går fortere fra ved skyting mot øst, men det er ikke det Coriolis effekten beskriver og det er en forenkling av det hele. Det er hovedsakelig Eötvös effekten som gjør at kulen får høyere sentrifugalkraft når den blir skutt med jordrotasjonen og lavere når den blir skutt mot. Derfor blir den "slengt" litt ut mot verdensrommet og vil treffe høyere ved skudd mot øst og vil "stå mer stille" relativt til jorda og falle raskere ned mot bakken og derfor treffe lavere ved skudd mot vest. Jeg skal ikke gå inn i matten her for den er komplisert og unødvendig, men det er av samme grunn at tyngdekraften oppleves lavest ved ekvator og at rom-raketter blir skutt ut med jordrotasjonen nettopp her; det krever mindre energi å "slenge" dem i bane.

Men jorden er jo flat uansett så hvem bryr seg.