Ventilblokk - Produksjon 1 - Del 1

/Som første oppgave i Produskjon-faget fikk vi i oppdrag og produsere en ventilblokk, som et læringsprosjekt selvsagt, med gitte spesifikasjoner og dokumentasjon. Det skulle hovedsaklig brukes håndverktøy for å bli kjent med den praktiske delen av fabrikasjon og å føle litt på maskinløst arbeid. Poenget med oppgaven er sage-, meisle- og fileøving, samt lære seg å lese og følge tekniske tegninger.

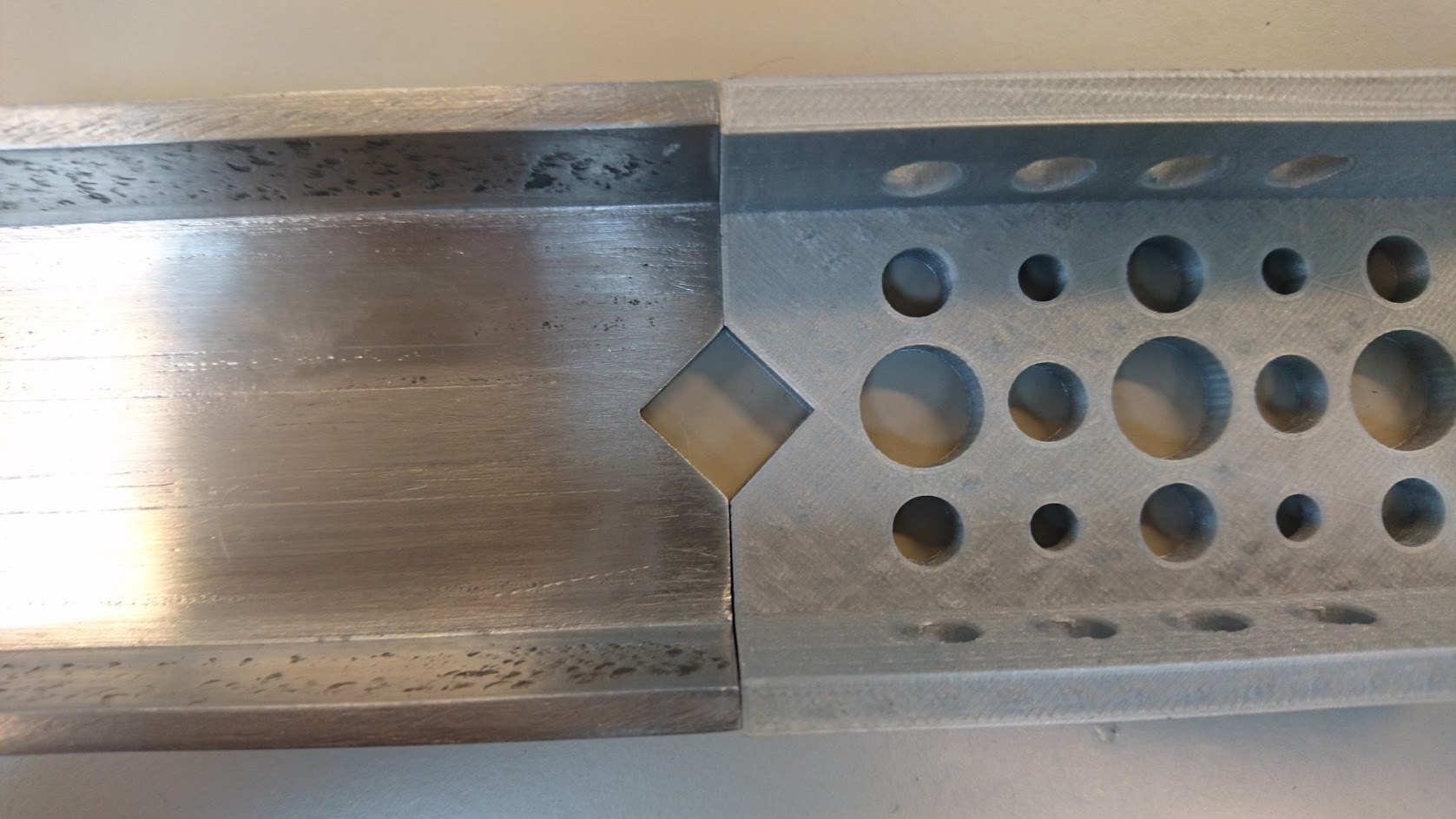

Sluttresultatet skal se slik ut:

Dette er en 3D printet modell av ventilblokken. Den er printet i PLA plast.

Vi skal i første omgang lage blokken uten hullene. Dette er del 1 som vist nedenfor,

Materialet vi jobber med er NS-EN 10279 varmvalset kanalstål (konstruksjonstål):

Kanalstål

Første kapp

Vi startet med å kutte en bit av kanalstålet på 103mm. Blokken skal være 100mm, så det er lurt å kappe den litt for stor så man har materiale å jobbe med når man skal file og avrette endene.

Dette var det eneste steget der vi brukte maskiner. Vi kappet opp de individuelle arbeidsstykkene med en horisontal bevegelig båndsag.

Deretter filte jeg endene rette. Dette var litt kjinkig siden det var mye tynne kanter og lite å legge filen på, så det var viktig å gå forsiktig til verks. Endene skulle være både vinkelrette og nøyaktig 100mm, så dette var nervepirrende. Det er riktig nok det første steget, så om jeg hadde måtte begynt på nytt ville det ikke vært så ille, men alt som setter en tilbake svir.

Resultatet hadde selvsagt vært mye bedre om vi kunne freset sidene, men det er ikke oppgaven og en ellers fjollete åpenbar observasjon så jeg ble greit fornøyd med resulatet av mitt håndarbeid. Rom for forbedring, men godt nok for øyblikket.

Trimming av vegger

På bildet over kan man se at jeg nettopp har begynt å kutte og file ned veggene som man på plantegningen til høyre kan se skal være 25mm. Godset kommer med vegger som er 30mm høye. 5mm er mye å file så jeg kappet mesteparten av med baufil og lot nok materiale være til overs for avrettingen.

Når jeg ser tilbake på det burde jeg ha ventet litt lenger med å gjøre dette, ettersom bakflaten på blokken ble filt og pusset betraktelig ned senere i prosessen slik at de originale målene på 25mm nå er en smule kortere.

Dog når det er sagt så var ikke godset vi skulle arbeide på egnet til å produsere blokken slik den er på tegningen, men mer om det senere.

Etter at veggene var trimmet i høyden måtte de trimmes i bredden.

Avretting av utvendige vegger

C-kanal stål med rette yttervegger. Ikke et bilde av mitt arbeidsstykke ;)

Sidene på kanalstålet var ikke vinkelrette, i motsetning til bildet over og måtte files på utsiden for å oppnå en 90 graders kant.

Jeg hadde noen små problemer med dette, i og med at veggen skal bli helt flat og rett. Det er en nokså enkel flate å jobbe med, men måten jeg brukte filen på skapte noen utfordringer for meg selv.

Det ville vært løgn om jeg påstod at dette er like balansert som kostholdet mitt.

Selve prosessen med å gjøre veggen vinkelrett gikk relativt knirkefritt, men etter at veggen var blitt så godt som vannrett oppdaget jeg at den bulte litt ut på midten i forhold til kantene og selv om ekstremitetene var korrekte, var ikke hele flaten rett.

Litt utålmodighet kombinert med til tider ujevnt trykk på venstre og høyre hånd og kanskje litt for hardt trykk gjorde at kantene ble slipt ned mer og raskere en midt på flaten. Jeg ble oppmerksom på det da stålet ble ujevnt fjernet og kantene ble mer skinnende enn midten. Det er kritisk å holde filen så rett som mulig og at stykket er festet så vannrett i tvingen som mulig. Jeg innså at jeg kanskje brukte litt for mye makt, og endret taktikk gankse raskt.

Dette er for øvrig en bemerkning som gjentar seg litt gjennom hele prosjektet og selv om jeg i utgangspunktet er veldig var på å ta for mye eller for hardt i og jobber meg vanligvis svært sakte mot målet, er jeg blitt enda mer oppmerksom på det nå som jeg jobber med toleranser jeg vanligvis ikke gjør. Når jeg tar vekk materiale jeg ikke har mulighet til å tilføre igjen, som en frisør som klipper hår (kanskje en dårlig analogi ettersom det finnes extensions og parykker og slikt, men poenget består) er det ytterst viktig å bli gradvis varsommere når man nærmer seg målet, på samme måte som, når man pusser noe, starter med grovt sandpapir og ender opp med sandpapir som like gjerne kunne vært toalettpapir.

Flatfil

Hyppig bruk av vinkeljern for å sjekke at kanten og flaten blir korrekt.

I tillegg til kryssfiling som på bildet til venstre la jeg også filen rett på flaten parallelt med lengden på stykket og la press midt på filen der den hadde kontakt med midten av flaten. Dette viste seg å være veldig effektivt, men faren er at da følger man den eksisterende vinkelen på flaten, så dette gjorde jeg meget varsomt og nesten helt til slutt for å ta ned hevelsen mitt på som nevnt tildigere.

Alt i alt er jeg fornøyd med dette steget.

Retting av innvendige hjørner

Som man kan se på bildet til venstre så kommer kanalstålet med runde hjørner innvendig. Dette bidrar til strukturell styrke og stabilitet når det brukes i konstruksjon, men de måtte fjernes for å tilfredstille kravene på tegningen slik man kan se under.

Denne typen kanalstål heter C-kanal, i motsettning til U-kanal som vanligvis har vinkelrette vegger og kanter innvendig.

Jeg begynte med å kutte et spor ca 45 grader inn i hjørnet og prøvde å flate det ut så godt jeg kunne med både litt normal og litt uortodoks bruk av baufil. Deretter meislet og filet jeg ned de resterende flatene.

De innvendige veggene på godset kommer med en skjevhet fra fabrikken som ikke er oppgitt i dokumentasjonen, så når det kom til å lage hjørnet skarpt og rett fulgte jeg bare den eksisterende vinkelen på godset slik det er oppført på tegningen.

Ansatsfil kom godt med her. For å file den ene siden uten å påvirke den andre brukte jeg en flatfil der den ene siden ikke er taggete, men helt flat og vil ikke ta tak i noe materiale der du legger inntil.

Ansatsfil med en uhugget kant (safe edge)

Men som jeg nevnte tidligere så er det et problem her. Avretting og filing av innsiden kombinert med nødvendigheten av å file ned utsiden for å gjøre den rett resulterte i at veggtykkelsen, som skulle være 5mm ved toppen, ble noe mindre. Men det er ingen måte å unngå dette på bortsett fra å starte med annet gods som enten har allerede vinkelrette yttervegger eller rett og slett bare er tykkere. For mye materiale måtte fjernes for å oppfylle noen krav slik at andre krav ble uoppnålige. Da kan man jo spørre seg hva som er viktigst, funksjon eller estetikk, og funksjon trumfer nok som oftest form, men det var vanskelig å kompromisse her, ikke fordi jeg ikke ville men fordi stort sett alle kravene er funksjon.

Som man her kan se så mangler det en del materiale i veggene. Det er mye av grunnen til at jeg lot de dype porene på innsiden av veggene være da jeg slipte og pusset stykket i det siste steget.

Filing av detaljer (45°, 90° og vinkelhjørne)

Vinkelhjørne

Her brukte jeg målestokk, skyvelære, rissepenn, baufil og ansatsfil.

Jeg målte opp 15mm på alle tre sidene som skulle kappes bort og risset opp hjelpelinjer. Deretter sagde jeg bort hjørnet med baufil og sørget for å holde meg godt på innsiden av streken for å gi nok materiale til å finjustere med fil.

Det frustrerer meg nevneverdig at jeg tok for mye av her og som sagt tidligere lærte jeg å gå enda varsommere til verks etter dette, men til mitt forsvar hadde vi nettopp fått splitter nye filer som var betraktelig kvassere enn den jeg hadde brukt opp til det punktet. Jeg ble overrasket over hvor mye mer effektiv den var, og i min iver etter å gjøre vinkelen perfekt ble det tatt litt hardt i.

Der er selvsagt ingen unnskyldning, kun et mentalt notat til refleksjon.

Men selve vinkelen ble jeg veldig fornøyd med.

Fin vinkel men desverre litt for lang. Det syns ikke på dette bildet, men siden som her går opp og ned er ca 0,7mm eller noe i den duren for lang.

Dette gikk relativt greit, men den ene siden ble litt for lang.

45°

Dette gikk relativt greit. Målte opp, risset, sagde og filte ned. Benyttet også en vinkelmåler for å påse korrekt vinkel.

Vinkeloverfører

Siden innerveggen på stykket er skrått kan det se ut som om flaten ikke er rett, men det er bare en illusjon.

Dette steget ble jeg også ganske fornøyd med.

90°

Ikke dårlig.

Igjen fikk ansatsfilen skinne. Blandt andre nevneverdige bidragsytere kan jeg nevne skyvelære, rissenål og ikke minst baufil. The Fantastic Four.

Benyttet meisel for å prøve å gjøre den indre vinkel så spiss som mulig. Fungerte greit, men den kunne blitt spissere. Mulig selve åpningen ble litt mindre enn 20mm, men det kan ha sammenheng med at hele stykkets bredde, som skulle være 60mm muligens også ble litt sammentrukket i filingen av ytterveggene.

Stort sett fornøyd med dette steget. Mulig jeg kommer tilbake å utbedrer det noe senere, men i skrivende stund er det ikke så mye jeg får gjort med det.

Pussing og sliping

Om ikke annet ble den skinnende og blank. Ihvertfall delvis.

Brukte fin fil og smergel til å pusse all sidene blanke. Fikk vekk det meste av det originale beskyttelseslaget fra fabrikken, så den er fin å se på, men porene på innerveggene satt så dypt at jeg ikke turte pusse dem mer med tanke på punktet jeg har tatt opp tidligere om at godstykkelsen i veggene hadde blitt mindre enn de allerede er. Stål med anoreksi er en lei sak.

Forsiden

Baksiden

Alt i alt førnøyd med hvordan dette ser ut. Noen riper og "dype" spor i metallet, men ville jeg hatt vekk de hadde jeg kunnet stått og pusset til jeg ble like blå i ansiktet som stål anløpet ved 300 °C.

I etterpåklokskapens navn burde pussingen vært noe av det første jeg gjorde ettersom de glatte, og nå på alle måter ikke-ruglete, sidene fasiliterer enda mer eksakte mål, og hindrer at de målene blir feil når pussingen av stykket er det siste som skjer.

Oppsummering

Som første oppgave i produkson-faget er jeg alt i alt nogenlunde fornøyd med resultatet. Jeg tviler på at stykket mitt vil bestå alle kravene med glans, men med relativt lite tid og kun håndverktøy vil følgelig sluttproduktet ikke følge samme standarer som om det var maskinert.

Nå er det riktig nok både rimelig og urimelig å sette håndlaget opp mot maskinprodusert, men jeg kan være litt av et petimeter og setter veldig store forventninger og krav til meg selv når det kommer til slike ting.

Det er alltid rom for forbedring og jeg har lært mye av dette prosjektet så langt, men ikke minst lært meg selv å kjenne litt bedre, noe som kanskje er den viktigste lærdommen av alt.