Kjenn dine akser!

/Kjennskap til og forståelse for dimensjonene vår eksistens er begrenset til gjør at vi kan utnytte dem til vår fordel.

Vi lever i en 3-dimensjonal verden. Så langt i hvert fall.

Vi kan bevise det ved å tegne en strek, for så å strekke en ny strek fra den som er 90° i forhold til den første, på samme plan.

Dette kan vi gjøre én gang til, men den kan ikke være på det samme planet! Den nye streken er nå 90° på de to andre strekene.

Nå har vi 3 streker som peker hver sin retning. Kan vi gjøre det igjen? Nei, det går ikke, det er ikke flere dimensjoner å strekke seg ut i som gjør at en fjerde strek vil være 90° i forhold til alle de andre strekene.

Under er en visuell representasjon av dimensjonene. Legg merke til at selv om bildet vises på en 2D skjerm, kan vi fremdeles simulere 3 dimensjoner, som gir bildet perspektiv.

Men kanskje den ikke trenger å være det i den fjerde dimensjonen, hva vet jeg, men i de tre dimensjonene vi lever i går det i hvert fall ikke an.

En roterende hyperkube. Et forsøk på å visualisere en 4-dimensjonal kube, kjent som en tesserakt. Det ser ikke sånn ut, men alle vinklene er teoretisk sett 90°.

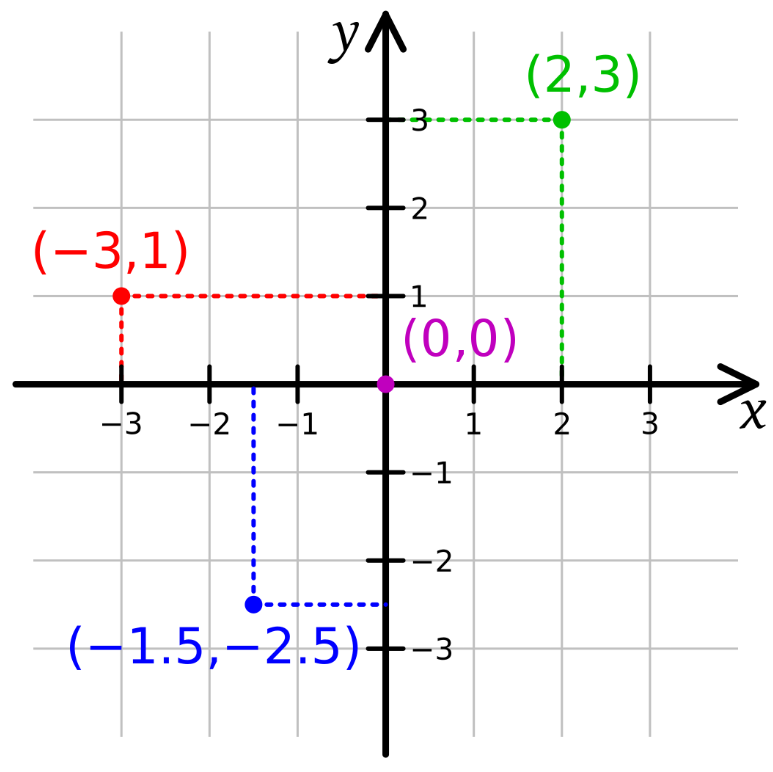

Kartesisk koordinatsystem

Et punkt på et plan er definert med et koordinat. Ordet koordinat er for øvrig et sammensatt ord av prefikset ko-, som betyr sammen eller til, og baseordet ordinat, som kommer fra Latin ordinare, og betyr å ordne eller sette i rekkefølge. Et ordinat er et punkt på samme linje parallelt med en akse, vanligvis Y-aksen i matematikk, og ordinater langs X-aksen kalles for en abscisse. Disse to verdiene… koordinerer… med hverandre for å definere et punkt på et plan. Dette er et koordinat.

Aksene som utgjør et koordinatsystem kalles X og Y, der X alltid er den horisontale og Y alltid er den vertikale.

Koordinater defineres med variablene X og Y i parentes slik: (X, Y) som definerer en distanse langs den respektive aksen fra nullpunktet i midten der aksene krysser. Dette punktet heter origo, fra Latin opphav eller opprinnelse. Variablene oppgis ALLTID i alfabetisk rekkefølge. (Den fjerde dimensjonen oppgis faktisk med W, men det er fordi det ikke er flere bokstaver etter Z i det engelske alfabetet. Kanskje vi burde kalle den Æ-aksen her til lands. Det angår uansett ikke oss, så nok om det.)

Et koordinatsystem er delt inn i 4 kvadranter. Ordet kvadrant kommer fra Latin quad, som betyr fire, eller fjerde, og derav quadrans som betyr en kvart. Det er vanlig å operere i den første kvadranten i et koordinatsystem. Første kvadrant er alltid opp og til høyre. Deretter går de mot klokken. Alle koordinater i første kvadrant er positive i forhold til origo.

Et punkt i rom er definert med 3 verdier. X, Y og Z. Men hvor går Z-aksen? Åpenbart perpendikulært til X og Y, men det kommer selvsagt an på referansebildet og hvor du ser det fra.

Et koordinatsystem kan enten være spesifisert ut fra et globalt referansepunkt, eller et lokalt referansepunkt. Et globalt referansepunkt vil si et koordinatsystem som er overordnet alle andre systemer i det. Et objekt i et globalt koordinatsystem kan ha en posisjon, rotasjon eller vinkling som gjør at dets lokale koordinatsystem er helt annerledes orientert enn det globale, men dets posisjon og rotasjon kan defineres innen det globale systemet det befinner seg i.

I et koordinatsystem med 3 akser er det 8 seksjoner. Disse kalles oktanter. Jeg trenger nok ikke forklare hvor det ordet kommer fra.

Hvis man ser nøye etter på bildet over, så ser vi at Z-aksen ligger ned og Y-aksen går vertikalt. Dette er for så vidt helt legitimt, men presenterer et unikt problem. Hvordan det koordinatsystemet vi bruker er orientert i det ultimate globale systemet alle koordinatsystemer er underlagt; virkeligheten.

Akkurat dette problemet med hvilken retning Z skal gå er noe som har plaget meg i lengre tid. Det virker som det er et problem som avhenger av hvordan du velger å se på det. Et problem som muligens har sine røtter i klasserommet når man først lærer om koordinatsystemer.

Se for deg at du har tegnet et 2-dimensjonalt koordinatsystem på et ark på et bord, liggende flatt på bordet som om du var eleven som skrev det i rutearkboken din; hvis du nå skulle legge til Z-aksen, hvilken retning ville den gått? Oppover, ikke sant? Opp fra bordflaten? Mot himmelen?

Eller gir det mer mening å se på tavlen til læreren, eller løfte opp boken, slik at Y-aksen nå peker oppover og Z-aksen nå kommer ut mot deg som på bildet over?

Jeg har alltid tenkt på det som det første eksempelet. At Z går oppover, gir rommet høyde, i motsetning til utover og gir rommet dybde.

Hvis du tenker deg rutenettet som jorden er delt opp i, altså lengdegrader og breddegrader, X og Y, så kan elevasjonen (altituden) , Z, kun gå én vei, opp.

I praksis

Sannheten er at begge måter å se på det er korrekt, men det er viktig å ha i tankene. Når vi beveger oss inn i praktisk bruk av koordinatsystemer, spesielt i maskiner, er det særdeles viktig å holde tunga rett i munnen og vite hvilken orientering maskinens koordinatsystem har, for å kunne korrekt forutsi maskinens bevegelser.

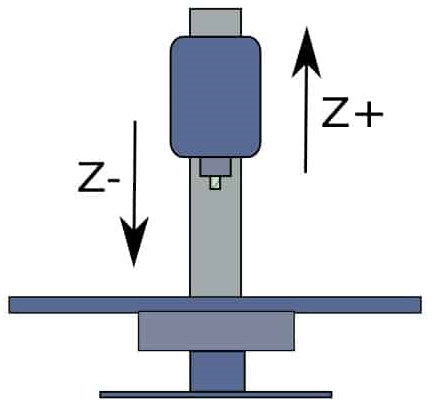

Heldigvis har vi flere tommelfingerregler for å hjelpe oss. Den første og viktigste er denne: Z er alltid spindelaksen!

Venstre: Vertikal fresemaskin. Høyre: Horisontal fresemaskin.

Regel nummer to er at alle bevegelser forekommer i forhold til spindelen.

For selve spindelaksen er Z+ alltid vekk fra arbeidsstykket.

På maskinen over er det bordet som beveger seg, mens spindelen står stille. Dette er ganske vanlig, men det er allikevel spindelen som er referansepunktet i maskinen. Alle bevegelser går i forhold til spindelen. På bildet over ser vi en ganske normal, universal vertikal fres. Pilene definerer aksenes positive og negative retninger i forhold til spindelen. Hvis vi skal bevege verktøyet til et positivt X-koordinat, vil bordet bevege seg mot venstre. Det samme gjelder Y. Hvis vi skal til f.eks. et negativt Y-koordinat, vil bordet bevege seg innover. Pilene på bildet over definerer retningene i forhold til spindelen. Hadde spindelen beveget seg hadde de vært “korrekt“, men siden den står stille og bordet beveger seg, blir det bevegelser omvendt for at bevegelsene skal bli korrekt i forhold til spindelen.

På maskiner hvor det ikke nødvendigvis er umiddelbart klart hvilken akse som er hvem og hvilken retning som er positiv, kan vi bruke en kjekk huskeregel:

Høyrehåndsregelen

Ved å holde hånden som på bildet over, og peke langfingeren langs spindelaksen, kan vi raskt og enkelt finne aksene i maskinen.

Denne regelen er så elementær i både matematikk, fysikk og mekanikk, at den til å med figurerer på Sveitsiske 200 Franc-sedler:

Kjent i Sveits som règle de la main droite på Fransk, eller Right Hand Rule på engelsk i resten av verden.

Kanskje mer kjent fra elektrisitetens verden, der den ofte brukes til å huske retningen på magnetiske felt og slikt, men den er like nyttig for oss som trenger den for å forme metall til vår vilje.

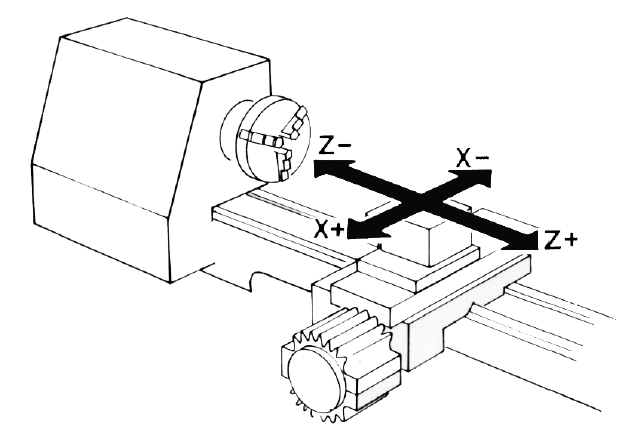

I dreiebenker er det litt annerledes siden det er arbeidsstykket som står i spindelen og verktøyet som står stille, men det er fremdeles spindelen som er primus motor når vi skal referere koordinatsystemet og aksene i en dreiebenk.

For at dette skal gi mening med håndregelen må vi faktisk benytte venstrehåndsregelen. Vi må også holde den opp som om vi peker pekefingeren mot taket.

Men det kommer selvsagt an på hva slags dreiebenk man jobber med, eller hvilken side av arbeidsstykket sleiden/verktøyet er montert.

Minus-retningen er alltid nærmere arbeidsstykket.

Dessverre er det slik at ikke alle maskinfabrikanter håndhever (get it?) disse “reglene“ og de stemmer ikke alltid. Men stort sett er de korrekt. Det er korrekt når de er korrekt.

Akseplan

Når to akser elsker hverandre veldig mye, former de et akseplan. Et plan er et to-dimensjonalt objekt og krever to retninger for å definere.

Siden det er 3 akser finnes det 3 primære akseplan.

Planene defineres med de to aksene som utgjør definisjonen av planet.

XY-planet er det horisontale planet, mens XZ og YZ planene er vertikale i hver sin retning.

Rotasjon

Akkurat som vi kan bevege oss langs aksene, kan vi i tredimensjonalt rom også bevege oss rundt dem. Hver akse representerer en mulighet for rotering rundt den, låst fast til den. Disse rotasjonsretningene kalles også akser; rotasjonsakser.

De er definert med bokstavene A, B og C, der de følger logisk alfabetisk rekkefølge og relasjon til X, Y og Z:

A er rotasjon rundt X.

B er rotasjon rundt Y.

C er rotasjon rundt Z.

Men hvilken rotasjonsretning er positiv?

Det må naturligvis defineres i relasjon til aksen den dreier om sin positive retning.

På samme måte som jorden, hvis du ser ned på den fra nordpolen dreier den mot klokka. Dette er korrekt for rotasjonsaksene også.

Ser man ned langs dem fra deres positive retning vil pluss-rotasjon være mot klokken.

Det finnes heldigvis en enklere måte å huske dette på, og igjen kommer vår gode venn høyrehåndsregelen til unnsetning igjen:

Hvis du former høyrehånden som om du skal signalisere tommel opp, og peker tommelen langs aksens positive retning, vil de resterende fingrenes pekeretning indikere positiv rotasjon.

Representasjon av aksene

I CAD-programmer og 3D-programmer heter den lille klumpen med 3 piler i hver sin retning en “triad”.

Den vises vanligvis i et hjørne på skjermen og brukes til orientering av skjermbildet. Tenk på den som et kompass.

Den oppstår også ofte på et punkt hvis du trykker på det, eller prøver å flytte noe.

Der brukes de hovedsakelig til å translatere (bevege lineært) og rotere - og i noen tilfeller - skalere.

Noen ganger vises de med akseplan, og tar man tak i de kan delen flyttes på planet.

Grunnen til at det kalles en “triad” er fordi den representerer et hjørne på en kube, og en triade er en av 3 (13) mulige symmetriakser i en kube:

Apropos ingenting: på engelsk heter en akse for axis, og flertallet er axes, uttalt med lang e, axees.

Du har sikkert sett triader før eller representasjoner av tre akser der aksene har hver sin farge. Du har sikkert også lagt merke til at de ofte varierer på hvilken farge som representerer hvilken akse?

Vel, det er én korrekt måte å farge aksene på, og det er igjen i logisk alfabetisk rekkefølge basert på de tre lys-additive primærfargene, Rød, Grønn og Blå.

X er Rød.

Y er Grønn.

Z er Blå.

Så sånn er det med den saken.

Euler-angles og Gimbal-lock

Rotasjon rundt primæraksene defineres i grader, og når disse 3 gradsystemene kombineres kalles de for “Euler-angles”, etter igjen, den legendariske Leonhard Euler.

En hvilken som helst vinkling og akse-rotasjon kan nåes innen 3 bevegelser.

Dette systemet visualiseres ofte med noe som kalles en “gimbal”. Tenk på det som en triade spesifikt for rotasjon.

Dersom du vrir en akse 90 grader slik at rotasjon rundt den nå koinsiderer med rotasjon rundt en annen akse, har vi oppnådd noe som kalles for “gimbal-lock“.

Med gimbal-lock mister man en rotasjonsakse og kan ikke lenger oppnå visse posisjoner/rotasjoner.

Men dette problemet angår ikke oss så veldig, men det er kjekt å ha i bakhodet. Det er et større problem i animasjon og 3D-grafikk, men nå har de noe som heter quaternions, som navnet tilsier bruker 4 verdier for å beskrive en vinkel og rotasjon, men det skal jeg ikke gå inn på fordi det er ikke relevant for dette innlegget og det er svart magi jeg ikke forstår meg på.

Magien av 5 akser

Dersom vi har en maskin med rotasjon rundt 2 akser, har vi totalt 5 bevegelige akser, og kan gjøre 5-akse maskinering. I slike maskiner er det vanlig å ha rotasjon rundt X og Z, altså A og C, men siden rotasjon rundt Y ikke er tilgjengelig eller relevant (man kan oppnå det ved å tilte A 90°), blir aksene ofte kalt A og B, spesielt i maskiner der bordet beveger seg og ikke spindelhodet, eller der rotasjonsaksene er lagt til senere eller på annet vis ikke integrale i maskinens design. Dette har flere årsaker, som å poengtere at aksene det dreier seg om er for bevegelse av arbeidsstykket eller bordet, og fordi C-aksen vanligvis definerer spindelaksen, og hvis man vrir A er ikke C lenger koaksial med Z.

Viktig notat: I en bordbasert 5-akse maskin er nullpunktet alltid der A-aksen og C-aksen (B), møtes.

Dessuten har ikke “C“ aksen noe formål i maskiner der man kan oppnå det samme resultatet med XY interpolering, men dersom man vrir A 90° slik at “C“ aksen nå er på linje med Y-aksen vil den ha et formål, og den fungere da teknisk sett som en B-akse.

En måte å tenke på det på er at med bordet i normalposisjon er B-asken gimbal-locked til C-aksen. Ved å vri A-aksen har vi nå tilgang til alle vinkler.

Under er to forskjellige eksempler på ulike 5-akse maskiner.

Bordbasert Maskin med A- og B-akse

Spindelbasert Maskin med A- og C-akse

Håper du nå er litt mer kjent med aksene vi forholder oss til på en daglig basis! Husk: Uansett hvilket koordinatsystem du befinner deg i, så lenge du er klar over det, med XYZ-ABC-RGB og høyrehåndsregelen så kan du aldri gå feil!