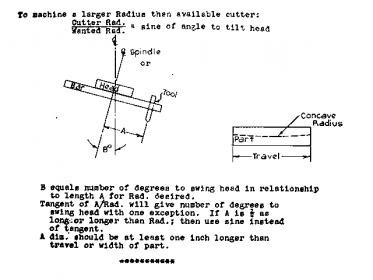

Alt du trenger å vite om: Borehode

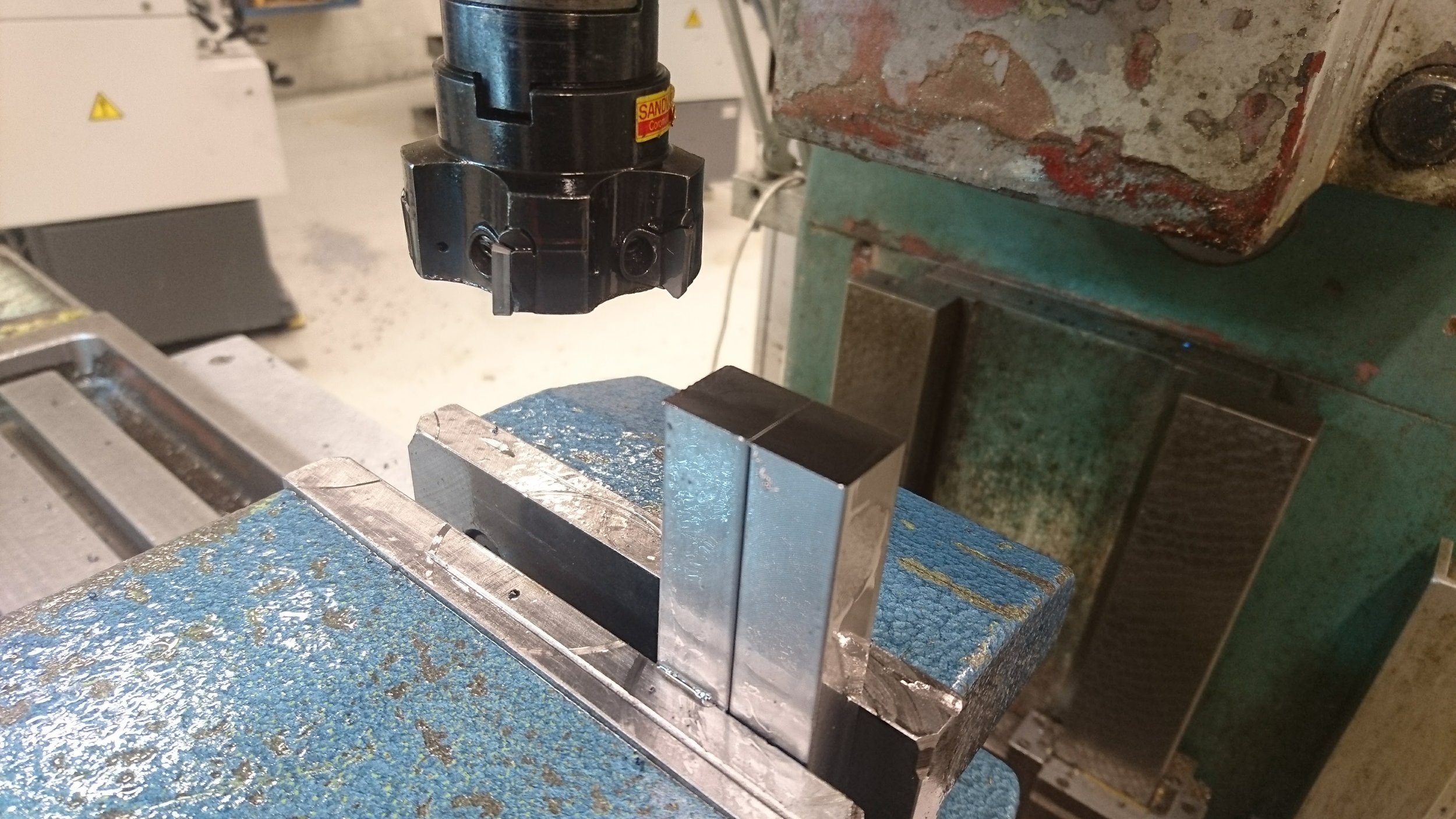

/Et borehode, også kalt utboringshode, (eng.: boring head) er en meget nyttig, nesten uunnværlig, innretning og tilleggsutstyr til enhver vertikal fres.

Et borehode med tilhørende verktøysett.

I all hovedsak er det en måte å transformere en fres om til en “omvendt dreiebenk”, i den forstand at det gjør maskinen i stand til å lage sirkulære former, men arbeidsstykket står fortsatt stille mens verktøyet beveger seg. Forskjellen er at verktøyet som benyttes er en ‘single point cutter‘, vanligvis i form av en borestang (eng.: boring bar).

Et verktøy som i utgangspunktet er beregnet til innvendig dreiing er ypperlig for bruk i et borehode siden det vanligvis har to viktige egenskaper; stor endeklaring og høy spissvinkel. Med andre ord er det formet slik at det presenterer kuttpunktet sitt ut og vekk fra kroppen. Når det kommer til borestenger beregnet for bruk i borehoder er det ikke uvanlig at de har null endeklaring, d.v.s. at de er flate i bunnen, som ofte kan være en fordel.

Borehoder er ypperlig for å lage store hull som må ha en eksakt dimensjon (innvendig boring), forstørre eksisterende hull, forbedre overflatefinheten på hull og lignende. Når man bruker et borehode er det vanlig å finne senter av operasjonen som skal utføres, for så å låse X og Y aksene og mate i Z. Avhengig av operasjonen er det mulig å bruke spindelmating, men det er anbefalt å flytte Z-aksen i steden, for økt stivhet og resultat.

Det kan også brukes til det motsatte, å lage sirkulære protruderende aksler (utvendig boring), som ellers ikke ville vært mulig å lage uten et rundmatingsbord eller sirkulær interpolering på en CNC-maskin.

Her stilles verktøyet til riktig diameter og mates nedover, på samme måte som innvendig boring, men - avhenging av verktøyet - må spindelrotasjonen snus, som om vi dreier på “baksiden“ av kjoksen i en dreiebenk.

Typiske operasjoner for borehoder:

Et borehode har et par deler hvis funksjon ikke nødvendigvis er videre opplagt. Kunnskap om disse er nødvendig for flere av operasjonene over. Borehoder kommer i ulike grader av kompleksitet.

De er essensielt delt opp i to deler: snekkehuset (kroppen) og sleiden (eng.: body & slide). De er festet sammen med et svalehalespor (eng.: dovetail) og en justeringsskrue som endrer diameteren på kuttet.

Hovedskruen (eng.: quick setting spindle) er hovedsakelig en grovinnstilling og brukes til å endre diameter raskt. En omdreining her flytter vanligvis sleiden flere millimeter av gangen. Finjustering gjøres med snekkeskruen på siden som er delt opp i hundredels millimetere. Normalt sett er denne oppgitt for diameteren på arbeidsstykket, ikke bevegelsen av sleiden, slik at hvis man flytter skruen én gradering øker man diameteren med 0,01mm, med andre ord flytter sleiden seg 0,005mm. Dette er oppgitt på hodet. Pilene indikerer hvilken retning som flytter sleiden en spesifikk vei.

Bildet over er av et mer avansert borehode, ofte kalt et automatisk borehode eller universalt borehode (eng.: universal boring head, facing & boring head). Det har den funksjonen at det kan mates radialt mens verktøyet roterer, slik at man kan plane eller lage radiale spor i bunnen eller andre steder langsmed hullet eller akselen.

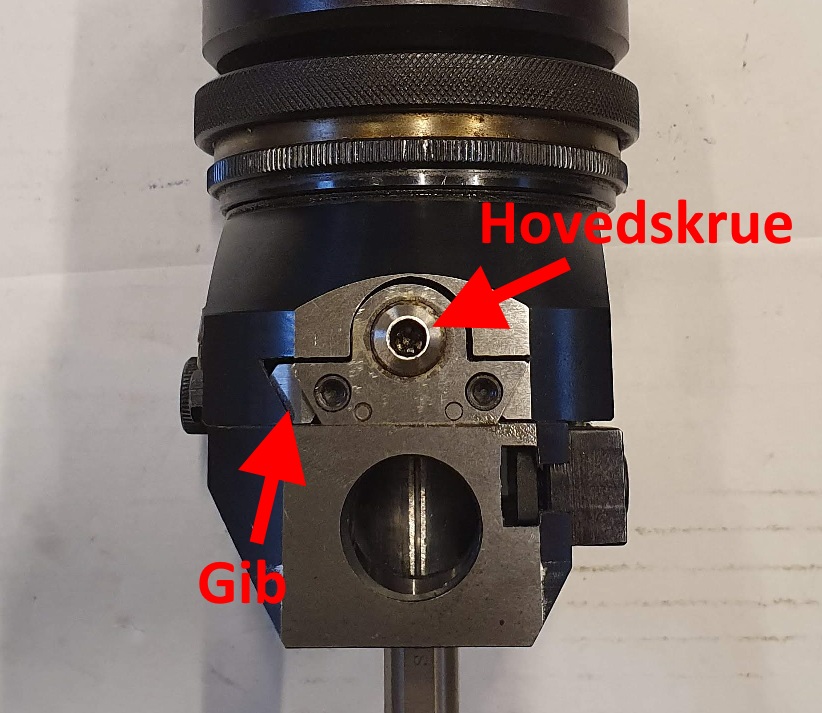

Her ser vi snekkeskruen for finjustering (eng.: fine setting spindle, worm with scale), låseskruen som låser sleiden (eng.: clamping screw, arrest screw), strammeskruer for gib’en (en bit som ligger mellom de to delene i svalehalesporet for å justere slarken, jeg vet ikke om den har noe godt norsk navn) (eng.: slide tension, gib adjust screw), og strammeskruene for å feste verktøyet. Verktøyhullene er vanligvis Ø16 H7.

Det er viktig at verktøyet peker i den retningen man planlegger å mate sleiden, med kuttepunktet/kuttesiden så parallell som mulig med sleiden. Et par grader fra eller til spiller liten rolle, men et stort avvik vil endre både kutteferdighetene, og overenstemmelsen mellom justeringsskrue og faktisk mål.

Hovedskruen og gib’en, samt verktøyhullet i siden som gjør det mulig å montere verktøy stikkende rett ut for maksimal rekkevidde.

Over ser vi baksiden der vi finner de to endestoppene (eng.: feed dogs, stops), som avbryter automatisk radiell mating, og kan stilles etter ønsket diameter. En for hver vei. I midten finner vi utløseren (eng.: fixed pin) som endestoppene treffer slik at motstanden blir så stor at clutchen løser ut. Det er en oljenippel på hver side for å smøre sleiden.

Nå kommer vi til hjertet av det universale borehodet:

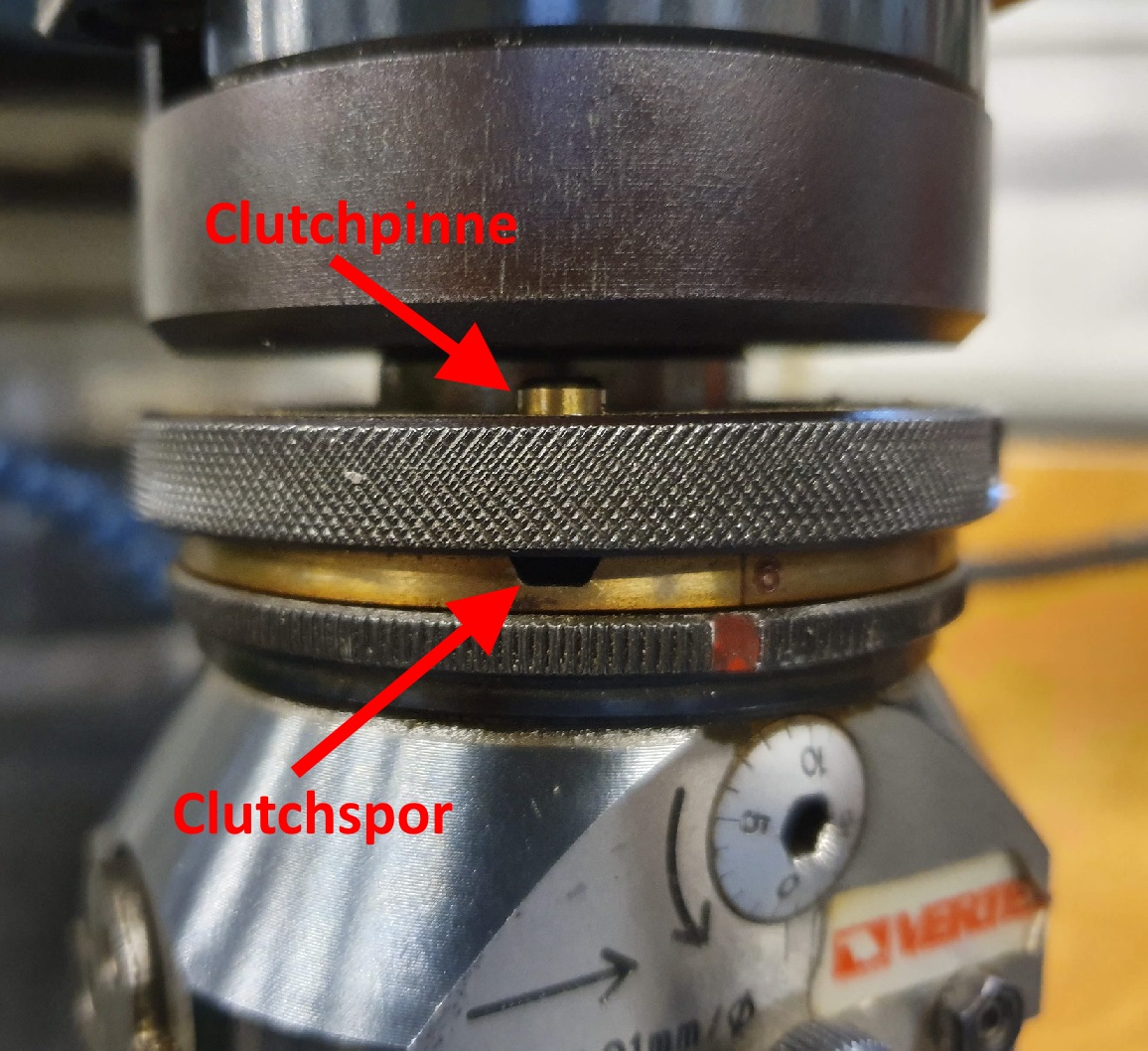

For å aktivere radiell mating må clutchpinnen presses ned i clutchsporet, slik at den aktiveres. Dette kan gjøres med en flat skrutrekker eller lignende. Ringen som pinnen sitter i (eng.: holding ring) roterer fritt. Under sitter materingen (eng.: scale ring) med et spor som clutchpinnen rir i når matingen er aktivert. Denne er koblet til finjusteringsskruen.

Materingen har vanligvis et par ulike valg for matehastigheter, under ser vi 0, 2, 4 og 6, som representerer hundredels millimetere økning i diamater per revolusjon. Her er borehodet stilt inn til 0,06mm/rev mating. 0 betyr at borehodet ikke vil mate, selv om clutchen er lagt inn. Matehastigehten stilles inn ved å vri på matejustering-ringen med det røde indikasjonmerket.

I clutchringen er det en settskrue som justerer clutchstyrken, altså hvor mye last som skal til før clutchen utløser og stopper matingen. Den har også et hull for håndtak som man er nødt til enten å holde selv eller hvile inntil en stasjonær del av maskinen. Når spindelen igangsettes og håndtaket holdes igjen vil de tre ringene stå stille mens resten av hodet roterer og mater utover til man slipper håndtaket, eller; til endestoppen treffes eller verktøyet overbelastes, begge ting som vil belaste clutchen slik at den løser ut.

Enda mer feinschmecker borehoder som også kan mate aksialt, og begge to samtidig (slik at man kan bore koner!) eksisterer fra produsenter som f.eks. Wohlhaupter.

Ingen borehoder kommer med skala, så vidt jeg vet. Det eksisterer digitale borehoder som gir deg enkel avlesning av diameter, men disse er ikke til bruk i manuelle maskiner, stort sett.

Så, hvordan setter man borehodet til å kutte riktig diameter?

Det er hovedsakelig to måter å finne dimensjonene sine:

Den første og enkleste er rett og slett å ta et kutt og måle, for så å justere videre derfra.

Den andre er som følger:

Finn en kant på arbeidstykket, eller på et stykke offermateriale

Sett spindel-senter på denne kanten

Null avlesningen på fresen

Flytt kanten bort fra senter lik radien til ønsket kutt

Juster borehodet til verktøyet berører kanten

Et voilá!

På bildet helt øverst i innlegget er det avbildet et borehode med litt tilleggsutstyr. Dette kan kombineres for å utføre en rekke oppgaver:

Og hvis man føler seg riktig freidig kan man kombinere verktøy som f.eks slik:

Borehoder bør ikke kjøres over 1000 RPM, spesielt ikke hvis sleiden er skrudd langt til en side. Dette kan skape vibrasjoner som gir dårligere nøyaktighet og finish. Større hoder bør ikke kjøres over 600. Når det er sagt, her er noen anbefalte skjæredata:

Men ta dette som EKSTREMT veiledende, og ikke som en fasit! Utover det gjelder skjærehastigheter som ellers for materiale og verktøygrad.

Kuttdybde bør ikke overstige 4mm med en mating på 0,06mm/rev (hverken aksialt eller radialt). Men dette avhenger voldsomt av utstikk, materiale, oppspenning, applikasjon, o.s.v. Som en tommelfingerregel kan kuttdybde økes når mating senkes. Det viktige er at lasten blir lik.

Dersom verktøyet vibrerer (sperrer) anbefales det å senke skjærehastigheten eller øke matingen.

Det er hensiktsmessig å ikke ta for tynne kutt hvis det kan unngås (med mindre det er et finkutt selvsagt). Dersom det benyttes skjær med høy spissvinkel kan en kuttdybde som er større enn neseradien bidra til å stabilisere verktøyet.