Tips om tapp

/Det finnes to typer metallarbeidere; de som har knukket en gjengetapp, og løgnere.

Det er et uunngåelig faktum at gjengetapper knekker, spesielt jo mindre de blir. De er skjøre verktøy som må behandles med finesse, spesielt dersom man gjenger for hånd.

Det finnes riktignok andre måter å lage gjenger i hull på enn sponbrytende gjengetapper, som rulletapper eller å frese gjengene, men tradisjonelle tapper er mest utbrett. De er en ganske kost-effektiv og allsidig måte å lage gjenger på.

Gjengetappens anatomi og typer tapper:

Klassiske gjengetapper er gjerne laget av hurtigstål eller annet verktøystål og har vanligvis 3 eller 4 rette fluter. Gjengetapper finnes i mange størrelser fra M1 til M64 eller høyere og alt i mellom.

Gjengetapper er selvsentrerende, dvs. de retter seg selv inn til å være koaksiale med hullet. Dette gjør de ved hjelp av en slipt kon på tuppen av tappen:

Gjengetapper kan kjøpes i et sett, eller hver for seg, med hovedsakelig tre ulike utførelser;

Starttappen har en lengre og slakere kon enn de andre for å sørge for god sentrering og enklere starte inngrepet i materialet på en korrekt måte. Starttappen har ikke gjengenes fullstendige profil, så man kan ikke gjenge et hull ferdig med en starttapp. Når gjengene er startet går man over til en hovedtapp som har mer av gjengenes profil og en mer effektiv kon. Til slutt går man gjennom med bunntappen som har gjengenes fullstendige profil og veldig kort kon for å få så mye gjenger som mulig i et hull som ikke er gjennomgående, ofte kalt en “blindt hull“ (eng. blind hole).

De kan skilles fra hverandre med ringene på skaftet. Starttapper har én ring, hovetapper har to ringer, og bunntapper/sluttapper har ingen ringer.

Mer moderne tapper har gjerne en heliks, på samme måte som flutene på et bor, for å bidra til bedre sponevakuering.

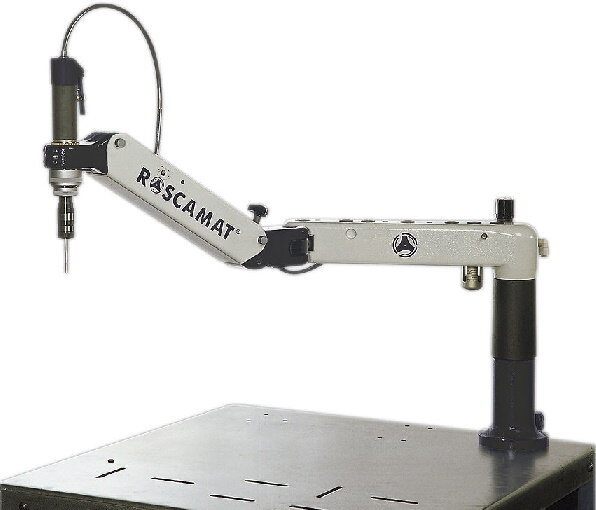

Disse er som regel ment for CNC-maskiner eller andre hjelpemidler som gjenger i én operasjon som f.eks. en pneumatisk gjengearm:

Tradisjonelle tapper lager spon som ruller seg opp i spiraler, som til slutt blir for store for de rette flutene. Det er derfor nødvendig å vri tappen bakover en halv gang for å brekke sponet.

Det sies at dersom man gjenger for hånd, er den konvensjonelle lærdommen å gjenge én omdreining, for så å vri tilbake en halv gang, men fra min erfaring avhenger det veldig av både materiale og tappstørrelse. Men det er en grei tommelregel.

Men en kuttende egg blir utsatt for mest belastning i det den skal re-engasjere med materialet, og jo skarpere eggen er jo bedre er det å fortsette et lengere kutt enn å bryte sponet mer enn nødvendig. Spesielt i materialer som har harde overflater, eller arbeidsherder, som rustfritt, titan eller inconel. Derfor kan spiraltapper (de kalles spiraltapper, men de er egentlig helikstapper) være å foretrekke.

Moderne tapper kommer i ulike utførelser, hovedsakelig basert på materialet og bruken de er ment for. De er som regel fargekodet.

Tappen til høyre i bildet under er kun for gjennomgående, eller åpne, hull (through-hole), siden den presser sponet nedover, ikke oppover.

Fargen er noenlunde standardisert, men kan variere mellom fabrikanter. Under er en veiledende tabell. Konsulter fabrikanten.

Hvorfor tapper knekker:

Det er flere faktorer som kan føre til at en tapp knekker:

Dårlig overflate

En ujevn overflate i hullet kan gi skjev belastning på tappen som kan gjøre at den knekker.

Skjevt hull

Dersom boret har vandret og hullet ikke er rett vil dette gjøre at tappen møter mer og mer motstand etter hvert som den går nedover og vil til slutt knekke.

Skjev start

Samme problem som over, men her har tappen entret hullet skeivt, og det er ikke hullet som er vinklet. Dette er antageligvis den mest vanlige kilden til knekkasje (Er det et ord? Det er det nå.) ved gjenging for hånd.

For lite hull

Dersom hullet ikke er større enn minstediameteren til tappen vil det selvsagt skape veldig mye friksjon og problematikk for tappen.

Arbeidsherdet materiale

Hvis man skal gjenge hull som er stanset eller friksjonsdrillet kan hullet ha en hard overfalte, selv etter boring, vil det skape et voldsomt trykk for tappen.

Kont hull

Dersom hullet er f.eks. plasmaskåret, kan det ikke være bare hardere enn normalt, det er antageligvis litt kont som åpenbart vil øke lasten på tappen jo lenger ned den kommer.

Eksentrisk start

Mye samme problem som skjev start, men her blir problemet ikke at lasten på tappen økes av at materialet økes, men at tappen bøyer seg etter hullet og vil knekke. Tapper av hurtigstål har ofte evne til å bøye seg nok dersom forskjellen er liten, men tapper av hardere materialer som karbid-tapper vil knekke.

Ikke-sirkulært hull

Dersom hullet ikke er sirkulært vil det skape ujevn last på tappen som skape en rykkete bevegelse som kan bidra til meget forhøyet moment på tappen.

Mangel på olje/fett

Det er alltid anbefalt å gjenge med enten gjengepasta eller skjæreolje/kjølevæske. Mangel på dette kan skape unødvendig mye friksjon og varmeutvikling.

Generelle tips:

Gjenger man for hånd kan det å bruke feil svingjern være en kilde til knekkasje. Det er et ord nå. Med feil svingjern så mener man et overdimensjonert svingjern. Svingjern har en rekkevidde for tapper de skal brukes på. Men bare fordi en tapp går inn i svingjernet betyr ikke at det er korrekt for jobben. Jo større svingjern man bruker, jo mer arm får man på tappen, som øker momentet og minsker den taktile tilbakemeldingen man får i hendene. Man må ha en viss “feeling” for tappen gjennom svingjernet. Bruker man for stort svingjern mister man denne, det blir for lett å vri om.

Dersom man skal gjenge et hardt materiale, spesielt med små tapper, kan det være smart å bruke et gjengebor en tidels millimeter større enn standarden spesifiserer. Dette gjør selvsagt at gjengetappen ikke møter like mye motstand siden den trenger å skjære vekk mindre materiale med flanken.

Når det kommer til små gjengetapper så liker jeg personlig å “spinne“ tappen litt. Ta veldig veldig lite om gangen, men gi tappen ørlite grann fart, ikke mye, men nok til at den skaver av en liten seksjon til, for så å reversere igjen og gjenta. Dette skulle man tro var litt motsatt av det som ville funket, men å skjære gjenger fungerer best, som alle andre sponbrytende bearbeidingsmetoder, med litt skjærehastighet. Å gjenge små hull med rent moment er ikke å anbefale.

Dersom man skal gjenge i dreiebenk er det lurt å bruke pinolen/bakdokken til å sikre en rett og koaksial entré. Koble fra spindelen og vri den for hånd mens du mater bakdokken i ulåst tilstand. Det holder å starte gjengene slik, resten kan gjøres ved å låse spindelen og gjenge for hånd med et svingjern.

Dersom man skal gjenge noe i fresen kan man enten bruke en teleskopisk gjengekjoks som flyter et stykke opp og ned og gir deg en tapp som er uavhengig av matehastigheten;

Eller man kan vri spindelen for hånd med en fastlåst tapp og løs spindel, eller bruke et senter og bruke det til å støtte en tapp. Tapper har vanligvis en 60° kon i den bakre enden, som riktignok er et resultat av produksjonsmetoden, men det er også ment som støtte og sentrering for gjenging:

Dersom man må gjenge på frihånd finnes det noen hjelpemidler, hovedsakelig en styreblokk (tap guide);

Så nå som vi vet hvordan man unngår å knekke tapper (litt mindre i hvert fall), hva gjør man dersom ulykken skulle oppstå? Hvilke bergingsmetoder finnes det?

Tappen har knukket!

Ikke bare har den knukket, det skjer jo selvfølgelig alltid på det siste hullet i en del.

Så hvordan fikser vi det?

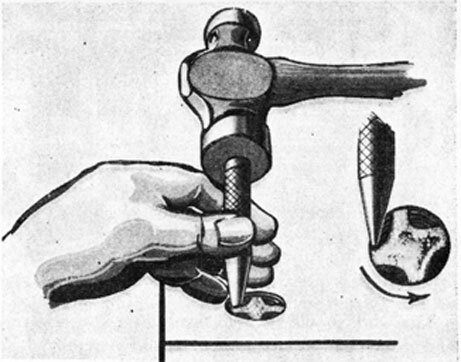

Det kommer an på hvor tappen har knukket. Vanligvis knekker de i overgangen til hullet slik at det stikker opp en liten bit. Dersom nok stikker opp til å få et godt grep på den med en tang eller lignende kan dette gjøres, men den metoden jeg vil anbefale først er å forsøke å knakke ut tappen. Ved å ta en dor og slå forsiktig på en av eggene i en sirkulær bevegelse kan man slå den ut:

Dersom den er for dypt i hullet til å effektivt komme til med en dor er det en mulighet å bruke en ekstraktor:

Ett sted som selger dette er f.eks. Walton Tools.

Men sannsynligheten for å ha en slik er liten. Et alternativ er å bruke ståltråd. Den bør være så tykk som mulig, så tykk som flutene tillater.

Trykk den så dypt ned som mulig. Dersom man gjenger med en spiraltapp, slå den ned så den former seg til flutene.

Ta tak med en tang så nærme tappen du kommer, og press nedover mens du vrir bakover.

Mer ekstreme løsninger inkluderer å gløde ut tappen og bore den ut. Eller knuse den på en eller annen måte.

I enda mer ekstreme tilfeller kan det være nødvendig å bruke en elektrode/ gnisterodere ut tappen.

Disse mer ekstreme metodene kan ofte gjøre uopprettelig skade på det originale hullet, og dersom det er tillatelig, kan man gjenopprette det ved å bruke noe som heter Helicoil.

Dette er en teknikk som bruker en spesiell tapp for å sette inn en innsats som vanligvis er rundt én standard gjengestørrelse opp, men med samme stigning. De krever spesielle tapper og verktøy for å installere, men vil returnere hullet til dets opprinnelige gjenger. Også noen ganger brukt med hensikt i produksjon, spesielt i bløte materialer som har skruer som skal skrus inn og ut flere ganger siden det gir et mer slitesterkt grensesnitt mellom bolt og del.

Til slutt, la oss raskt se på alternative metoder:

Rulletapp:

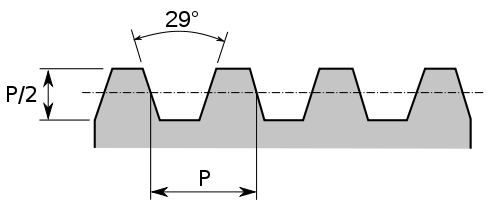

En tulletapp har ofte ingen fluter, siden den ikke kutter vekk materiale, den bare flytter på det. Rulletapper former gjengene mye på samme måte som en serrat, ved å presse materialet til riktig form.

Rullede gjenger er sterkere enn kuttede gjenger, siden kornstrukturen i materialet opprettholdes, men forflyttes, istedenfor å bryte krystallstrukturen med en sponskjærende tapp, men de er mer applikasjon-spesifikke og kan stort sett ikke brukes for hånd, og starthullet må være større enn ved bruk av konvensjonell tapp.

Men den absolutt beste måten å unngå å knekke en tapp på er å ikke bruke en!

Så dersom du kan, så vurder gjengefresing!