Et addendum til gjenger

/Jeg har i lengre tid forsøkt å vri hodet mitt rundt gjenger og alle dets iboende finurligheter. Noen anstrengelser har vært til mer nytte enn andre, men heliske profiler rundt sylindere fortsetter å gi meg mareritt. Hvordan kan noe så enkelt være så komplekst?

Jeg har skrevet om gjenger før, et generelt overblikk over hva det er, hvilke standarder som benyttes og hvordan de brukes. Men det har ikke nevneverdig fordypet den grunnleggende og intuitive forståelsen av hva det er som gjør gjenger i stand til å utføre sin oppgave som de gjør.

Med fare for å fornedre leserens intellekt må jeg igjen begynne fra starten:

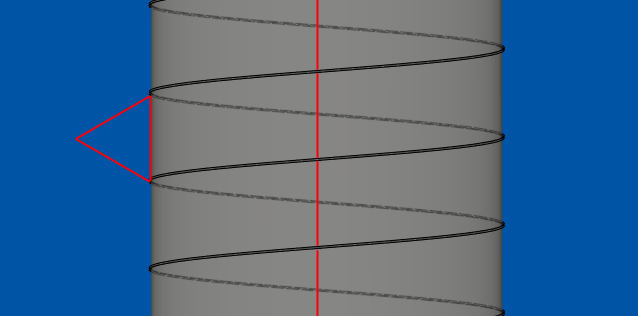

Gjenger er en fellesbetegnelse på ulike profiler som dreier om en akse i en heliks, altså en lineær stigning, på den utvendige eller innvendige flate av sylindere.

Et innvendig gjenget hull og en utvendig gjenget stang av samme nominell diameter og stigning, er laget slik at de skal passe inn i hverandre ved å rotere slik at profilen på stangen havner inni det rommet som er skapt for den i den tilsvarende like profilen i hullet.

Når jeg sier “lik profil“ så mener jeg egentlig “motsatt profil”, den mottakende profil (hullet) må ha plass til profilen til stangen, standard 60° gjenger bare ser like ut fordi profilen er en likesidet trekant.

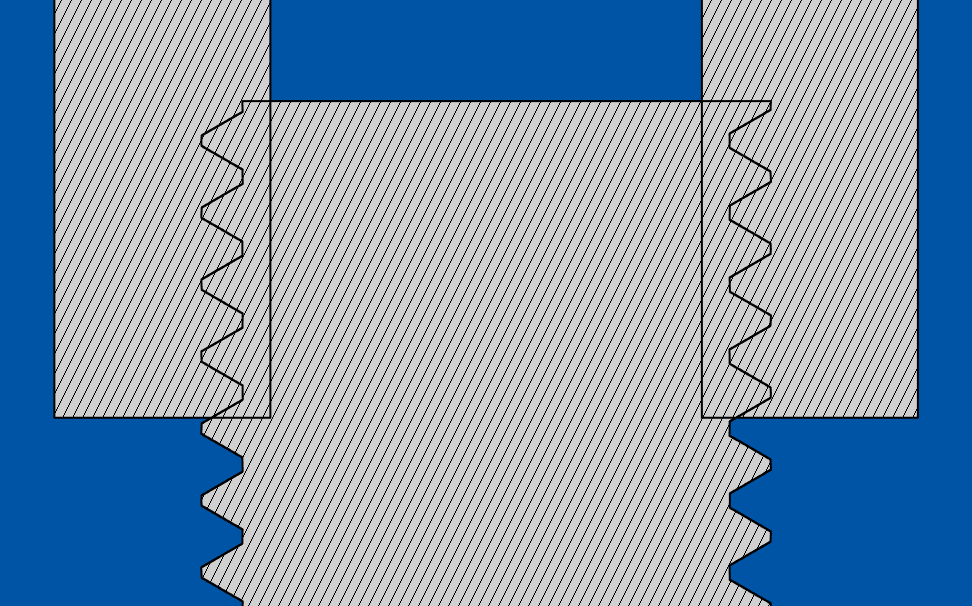

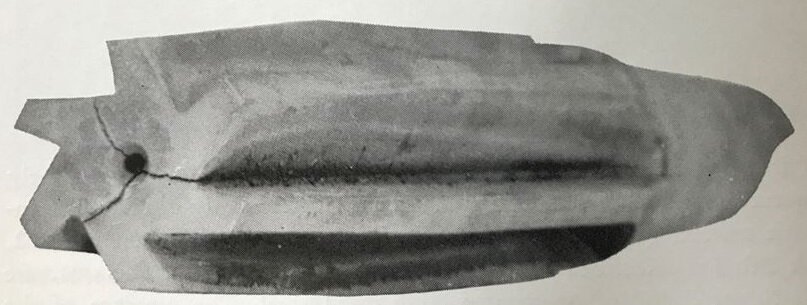

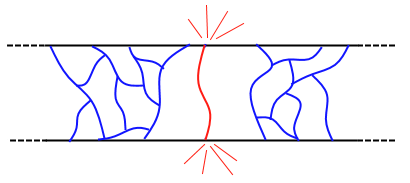

Dersom vi hadde brukt et mer ekstremt eksempel, en gjengeprofil som ikke er “symmetrisk“, ville man lettere sett forskjellen:

Her ser vi tydelig hvordan en asymmetrisk profil ville artet seg i en ekstern gjenge. “Toppene” er dobbelt så tykke some “dalene”, og det er i utgangspunktet ikke noe i veien med denne gjengen.

Disse gjengene er egentlig ikke “asymmetriske“, men gjengehøyden er ikke i nærheten av å være lik stigningen, som ellers er vanlig for de fleste normale gjengeprofiler. Her vil gjengehøyden være 1/3 av stigningen, ganske uortodoks, men det er bare et eksempel.

Men vi ser at den interne motparten til disse gjengene må nødvendigvis være “omvendt” for å ha plass til de brede toppene, så i “mutteren” blir “toppene“ veldig tynne, bare 1/3 av stigningen, i motsetning til de utvendige toppene som blir 2/3 av stigningen. Hvorav denne asymmetrien jeg prøver å poengtere.

Problemet her er at skjærverktøyet til utvendige og innvendige gjenger blir veldig forskjellig. Men nok om det, la oss fokusere tilbake på normale gjenger:

Når vi skal lage gjenger, så må vi som sagt påføre en profil rundt en stang eller hull. Denne påføringen kan kun gjøres på én måte, og det er å kutte den.

(Det finnes selvsagt unntak som additive prosesser, men i pragmatismens navn så ignorerer vi det.)

Hvordan de kuttes trenger vi ikke å gå inn på, det har jeg som sagt skrevet om før, her.

Men vi kan ikke legge på profilen slik, så kuttes må de, og det betyr at vi må starte med mer materiale enn vi trenger, det er vanskelig å lage spon av ingenting:

Altså må vi gjøre slik:

Stordiameteren blir navnet på gjengen; en M20 gjengestang krever et startmateriale på 20mm.

Men det samme gjelder ikke hull:

Dersom vi hadde startet med et 20mm hull og dreiet innvendige gjenger i det ville vi endt opp med noe fullstendig ubrukelig:

Stangen ville bare sklidd inn og ut fordi stordiameteren til stangen er nå mindre enn minstediameteren til hullet. Vi har i praksis skapt en klaringspasning med et unyttig mønster på.

Altså må vi gjøre slik:

Vi må som sagt starte med mer materiale enn vi skal ende opp med, og det betyr at hullet må bli mindre enn 20mm.

Men hvor mye mindre?

Man skulle kunne tenke seg at vi da må starte med minstediameteren til de utvendige gjengene, den diameteren som blir avstanden mellom toppene i hullet, men dette blir heller ikke riktig:

Hvis vi hadde tatt en M20 gjenge, som har en stigning på 2,5, ville minstediameteren blitt 15mm (ikke egentlig, men la oss bruke runde tall for enkelhets skyld).

Vi kan se på bildet til høyre at det ikke ville gått, etter at gjengene var dreid ville de vært altfor trange og krasje.

Hvorfor skjer dette?

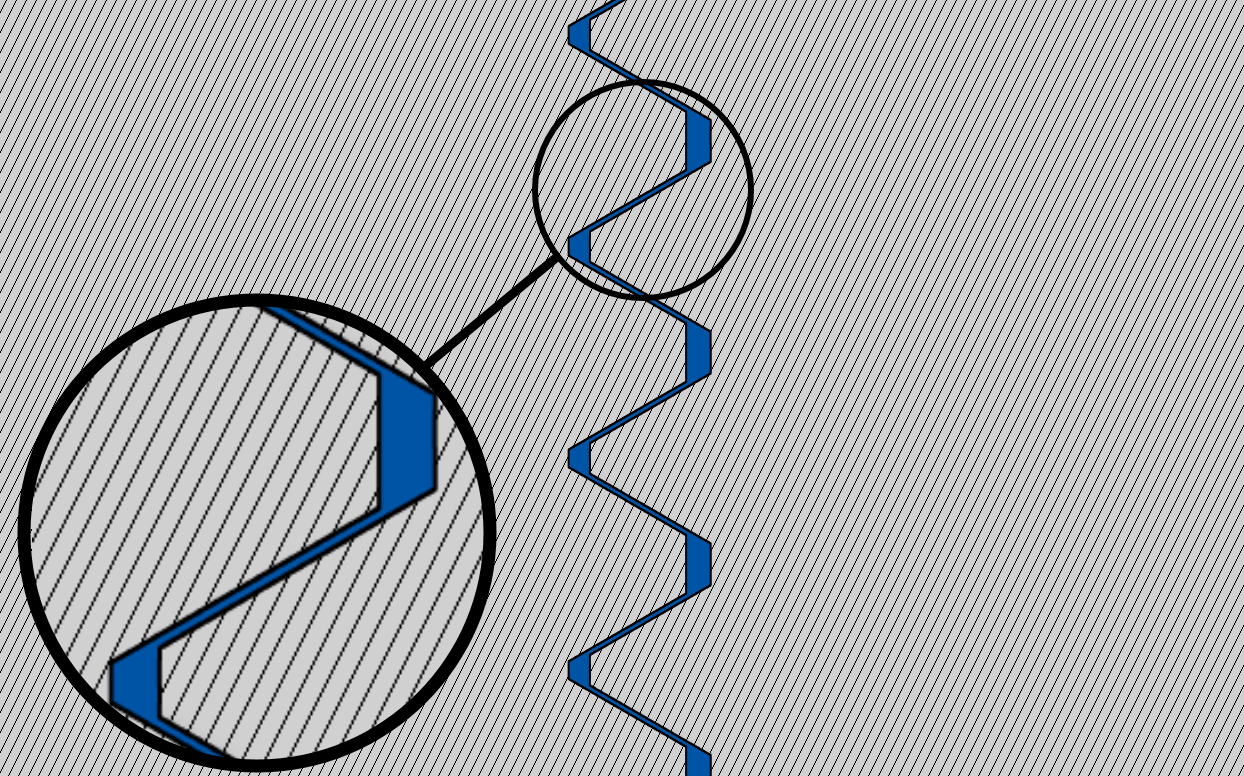

Vel, det er et resultat av gjengens heliske natur.

Siden profilen består av både et protruderende segment og et intruderende segment; vil den alternere mellom å “stikke inn” og “stikke ut” hver halve omdreining.

Altså er “tykkelsen“ til skruen, sett fra et aksialt tverrsnitt, alltid være minstediameteren + en gjengehøyde (som teknisk sett mer eller mindre tilsvarer en stigning). Eller stordiameteren - en gjengehøyde, avhengig av hvordan du velger å se på det.

Dette tverrsnittet blir altså da en sirkel som “slanger” seg langsetter rundt aksen av skruen i en heliks-formet bane.

Hadde profilen vært påført i en ikke-helisk form, altså at toppene og bunnene havnet på lik linje på hver side av skruen ville det vært korrekt å lage hullet med minstediameteren, men da… vel… da ville det jo ikke gått an å skru den…

Så derfor må vi lage hullet i stordiameteren - en stigning, så for en M20x2,5 innvendig gjenge blir gjengeboret 17,5mm.

Du har kanskje lagt merke til at gjengebor noen ganger oppgis litt større enn dette, for eksempel er gjengeboret til M10x1,25 8,8 og ikke 8,75?

Vel, det kommer jo først å fremst av at 8,75 ikke er et lett bor å oppdrive, men også fordi det er bedre å lage hullet litt større enn litt mindre enn regnestykket vårt tilsier. Dette er hovedsakelig fordi denne forskjellen mellom nominell hulldiameter og gjengebor diameter blir til toppklaringen for de innvendige gjengene.

Dersom det brukes fullprofilskjær er ikke dette kritisk, det blir tatt hånd om av skjæret, men ved bruk av HSS stål eller gjengetapp er det en fordel at hullet er større enn den teoretiske verdien.

Det må jo nemlig være litt slark for at de to delen faktisk skal være mulig å skrus sammen. Hvor mye slark som er lov å ha er definert i noe jeg ikke før har nevnt når det kommer til gjenger; toleranseklasser.

Nå har jeg riktignok skrevet om toleranser før, her, men ikke når det kommer til gjenger.

Det er stort sett mye av det samme, men gjengene er jo ikke en glatt sylinder, så det kan variere hvor på bolten eller hullet denne pasningen måles.

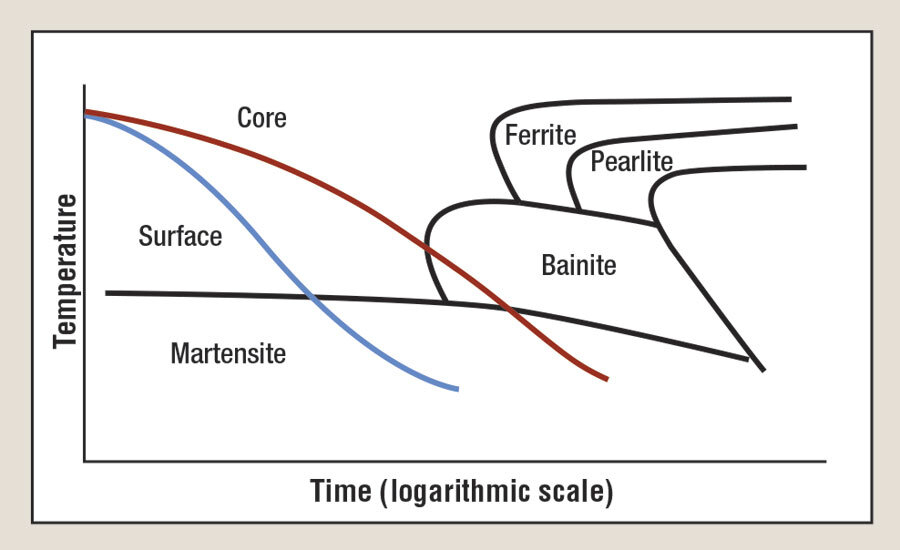

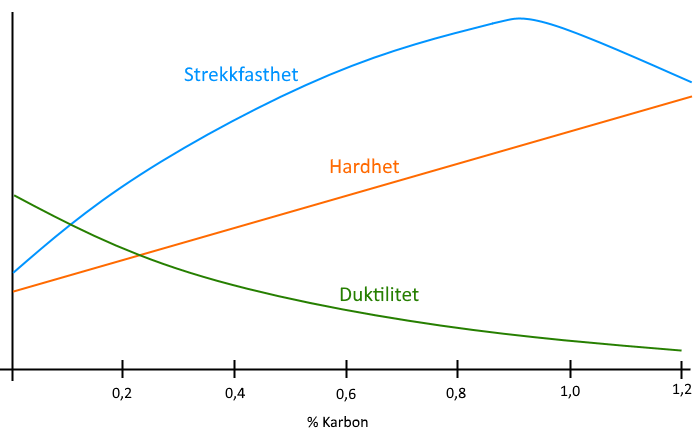

Når det kommer til gjenger, så er ikke stordiameteren eller lillediameteren egentlig det viktigste, men “profildybden”. Siden gjengene består av skrå flanker som møter hverandre, er det her det blir krasj. Dersom profilen ikke er kuttet til riktig dybde blir jo ikke avstanden mellom to flanker på delediameteren (eller midtdiameteren som det også heter) korrekt.

Så hvor dypt man slår gjengene vil påvirke hvor slarkete de blir. Åpenbart nok, men toleranseklassene definerer tillat slark.

I US Customary (imperial) så bruker de en relativt enkel toleransesetting:

A og B, der A refererer til eksterne gjenger og B refererer til interne gjenger.

1A / 1B er en løs pasning ment for dagligdagse applikasjoner

2A / 2B er en litt trangere klaringspasning ment for mer fin-industrielt bruk

3A / 3B er en trang pasning med ganske fine toleranser.

Men når det kommer tilbake til vårt eget bedre og mer logiske system, så bruker metrisk det samme systemet som for pasninger ellers, men som sagt, hvor dette måles kan variere. Dette er oppgitt i ISO 965/1.

Som vi kjenner så brukes stor bokstav for hull, altså innvendige gjenger, og liten bokstav for stag, altså utvendige gjenger. Toleransegrad 6 er ment for generelt bruk, og mindre tall betyr en trangere toleranse.

Som jeg nevnte tidligere så er det midtdiameteren som er viktigst, og dette er en imaginær linje som alltid ligger på midten av flanken, d.v.s. midt mellom topp og bunn av den teoretiske profilen (stigningen/2). For å måle denne nøyaktig kreves det vanligvis gjenge-mikrometer, som er et kapittel for seg selv.

Metriske gjengetoleranser kan oppgis på 2 måter, med én eller to toleransegrader.

Den første graden refererer til midtdiameteren, den andre til stordiameteren. Dersom toleransene er like, sløyfes den ene og begge representeres med en toleranse. Tallene her er ikke de samme som for vanlige stag og hull, se standarden for tall.